Découvrez nos récits « spécial Made in France », une série de témoignages d’entrepreneurs hardware ayant tenté le Made in France. Vous y découvrirez leurs aventures uniques, leurs expériences et leurs retours terrains, qu’ils soient positifs ou négatifs mais toujours sans langue de bois.

Les temps se prêtent aux récits de relocalisation de production en France. Mais qu’en est-il des produits électroniques nativement « Made in France » ? Existent-ils vraiment, et si oui, comment ? C’est ce que nous allons voir avec le récit de Fizimed par Julien Guay.

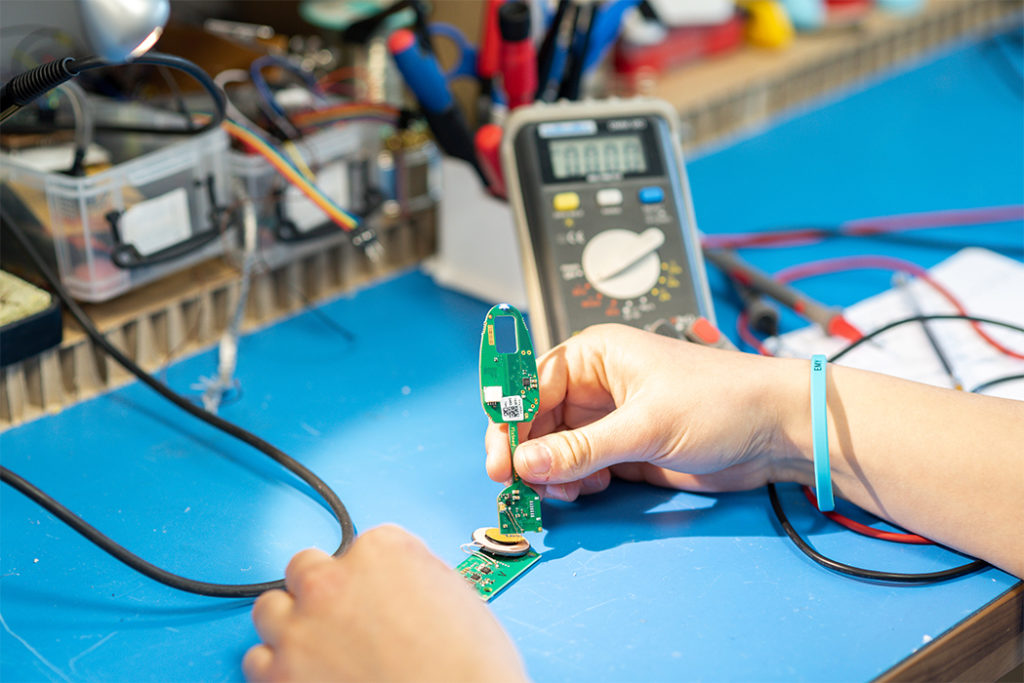

Rencontre avec Julien Guay, co-fondateur de Fizimed, une entreprise qui commercialise une sonde périnéale connectée destinée aux femmes. Ce dispositif médical propose une solution pour prévenir et éviter les fuites urinaires qui touche une femme sur 10, un réel sujet de santé publique.

Sommaire

- La sonde Emy en deux mots

- Une conception et une production française 100% maîtrisées

- Intégrer le « Design For France » dès le début

- Une conception médicale régie par des normes strictes

- La genèse du projet

- L’anticipation des risques éventuels

- Les investissements, petit à petit

- Les relations avec nos partenaires industriels

- Conseils d’un entrepreneurs pour la création d’un produit hardware

La sonde Emy en deux mots

Fizimed développe la sonde périnéale Emy connectée à une application qui vient visualiser en temps réel les contractions des muscles du périnée. Le tout est intégré dans ce qu’on appelle des “serious games”, des jeux qui combinent une intention pédagogique avec des ressorts ludiques.

Au sein même de ces serious games ont été intégrés des protocoles médicaux validés par les professionnels de santé. L’objectif étant de calquer des exercices médicaux sur des jeux afin de donner envie aux patients d’en faire plus régulièrement. Nous avions effectivement remarqué que, lorsqu’il est possible aux patientes de suivre leur progression, elles sont davantage engagées et les résultats sont meilleurs.

Nous commercialisons notre produit depuis octobre 2018, en grande partie en Europe, mais également dans le reste du monde. Nous avons la chance d’intervenir sur un sujet universel même s’il est encore difficile d’en parler dans certaines régions où la culture est différente. Par exemple, aux Etats-Unis, ce qui se passe en dessous de la ceinture reste un sujet tabou. A contrario, dans certains pays, avoir des fuites urinaires est normal, c’est devenu une fatalité.

Une conception et une production française 100% maitrisées.

En 2017, durant la conception produit, nous nous étions renseignés sur les différentes possibilités qui s’offraient à nous pour la production de la sonde. Nous avions deux devis : un pour une production avec un partenaire basé en Chine, un pour une production française. Nous avions alors pris le temps de bien analyser les différents aspects de chacun des devis et analyser tous les coûts pour ne rien laisser au hasard.

Attractivité et coûts cachés

La conclusion que nous en avions alors tirée était que, d’un point de vue financier, la Chine est effectivement plus attractive. Mais lorsque que l’on prend en considération la rapidité d’exécution, la qualité, la communication, le transport, les douanes et les risques administratifs, l’avantage s’estompait. Les fameux “coûts cachés” en somme.

Des témoignages édifiants

Pour valider notre choix, nous avions également pris le temps de contacter toutes les startups que l’on connaissait et qui avaient eu une expérience de production en Chine pour un produit innovant qui nécessitait de la co-conception avec le fabricant. Certains témoignages étaient hallucinants : des années et des centaines de milliers d’euros perdus avant la commercialisation du produit, car il y avait souvent quelque chose qui n’allait pas. L’un deux témoignait : sur une présérie de 1000 pièces, ils avaient récupéré 80% de produits défectueux. Il faut alors essayer coûte que coûte d’amortir les coûts en vendant le peu de produits fonctionnels, et de ne pas se faire dépasser par un concurrent, malgré le temps perdu.

N’ayant pas de partenaire privilégié et connu en Asie et afin de réduire les risques, nous avons pris la décision dès le départ de ne travailler qu’avec des partenaires locaux. Fizimed est donc nativement Made in France.

N’ayant pas de partenaire privilégié et connu en Asie et afin de réduire les risques, nous avons pris la décision dès le départ de ne travailler qu’avec des partenaires locaux. Fizimed est donc nativement Made in France.

Intégrer le « Design For France » dès le début

On constate aujourd’hui avec nos distributeurs en Chine que nos cultures sont vraiment différentes et se comprendre n’est pas toujours simple. Il faut du temps et de la patience, ou une équipe sur place.

Si on analyse certain produits fabriqués en Chine, ils sont souvent assemblés avec de la colle ou des vis qui sont des opérations consommatrices de temps homme. Chez Fizimed nous avons plutôt fait le choix de concevoir des pièces plus complexes qui s’assemblent via des clips entre autre pour gagner du temps au moment de l’assemblage.

La problématique de coût « Temps/Homme »

On savait que le produit serait fabriqué en France et que cela impliquerait la problématique de coût “Temps/Homme” qui peut être conséquente. Cette problématique a été intégrée dès la conception pour réduire le plus possible le temps d’assemblage. La main d’œuvre étant plus chère en Europe, l’effort de conception d’un produit facilement assemblable sera rentable sur le long terme.

Un produit innovant qui nécessite de la communication avec l’industriel

De plus, nous n’avions pas forcément besoin de l’expertise de certains industriels chinois comme l’aurait fait une startup qui développe un casque audio ou une montre connectée, secteur dans lesquels la Chine détient une expertise importante et reconnue.

Nous avions déposé des brevets et développé une réelle innovation. J’aurais certainement dû passer beaucoup de temps à expliquer aux partenaires asiatiques toutes les spécificités du produit, avec la barrière de la langue et des fuseaux horaires, c’était un risque supplémentaire.

Une conception médicale régie par des normes strictes

La conception d’un dispositif médical impose de prendre en compte les contraintes liées aux normes dans le domaine médical, dès les premières étapes de réflexion. Le « risque patient » doit être pris en compte dans chaque fonction du produit, minimisé et si possible, totalement supprimé.

De plus, les composants utilisés pour certaines fonctions du produit doivent respecter des normes strictes et rigoureuses. Exemple donné de la batterie qui doit avoir un niveau de protection élevée et des certifications propres. Les matériaux, quant à eux, doivent passer les tests de biocompatibilité et posséder des certificats de conformité.

La réalisation du routage électronique est soumise à des contraintes de sécurité électrique. La norme concernant la compatibilité électromagnétique est également à prendre en compte le plus tôt possible dans le développement du produit pour éviter une révision importante d’une partie de la carte électronique par la suite, avec pour corollaire une perte de temps conséquente.

Les normes imposent également diverses contraintes sur les pièces mécaniques. Le produit fini doit résister aux chocs, aux vibrations et à la montée en température. La résistance à l’eau et à la poussière est aussi vérifiée. Tous ces aspects nécessitent d’être pris en compte dès le début de la conception, sous peine de devoir refaire le travail.

Le fait de développer en France et pouvoir discuter facilement des contraintes techniques avec les laboratoires de certification favorise une certaine facilité d’exécution et une gain de temps non négligeable.

La genèse du projet

Nous sommes quatre co-fondateurs. Pour ma part, j’ai cinq ans d’expérience en ingénierie mécatronique donc un peu de pratique et de savoir-faire derrière moi. Au début du projet, nous avons remporté un concours national de composants électroniques dont le prix était l’équivalent de 80 000 euros de prestations techniques. C’est ce concours qui nous a permis de payer le développement et la fabrication des 100 premiers prototypes. À partir du moment où nous avions quelque chose à monter, il était plus facile de lever des fonds. C’est ce qui nous a lancé. S’en est suivi une grosse phase de travail intensif, et un an plus tard, le produit était développé.

L’anticipation des risques éventuels

Nous avons dérisqué au maximum la production, et notamment “double-sourcé” l’assemblage. On n’est jamais à l’abri d’un imprévu, même en France. Nous avons également développé notre propre ERP (progiciel de gestion intégré) en interne. Tout a été conçu pour être entièrement paramétrable, afin d’anticiper au maximum les difficultés et avoir toujours une solution de repli sur les étapes risquées.

Nécessité de garder la maîtrise de la conception

J’avais prévenu mes co-fondateurs dès le départ que la maîtrise technique du produit devait rester entièrement sous notre contrôle. Nous avons développé tous nos outils de production en interne, nous maîtrisons tout et tout nous appartient.

Nous avons plusieurs sous-traitants pour toute la chaine de production. La majorité sont en France, en Alsace (nous sommes basés à Strasbourg), mais nous en avons également en Allemagne et au Portugal.

Les investissements, petit à petit

En plus du concours qui nous a permis de financer nos premiers prototypes, nous avons reçu des investissements de création de startup, et grâce à des effets de levier, nous avons pu, par la suite, lever plusieurs millions d’euros.

Aller voir les fonds d’investissement n’a pas été une mince affaire, pour deux raisons principales : nous développions du hardware et un produit 100% féminin. Les fonds d’investissement sont en grande partie constitués d’hommes, et ces derniers sont moins réceptifs à ce type de produit car non directement concernés.

Aller voir les fonds d’investissement n’a pas été une mince affaire, pour deux raisons principales : nous développions du hardware et un produit 100% féminin.

Les relations avec nos partenaires industriels

Aujourd’hui, nous produisons plusieurs dizaines de milliers de produits par an. La production tourne sept jours sur sept. L’industriel avec qui nous travaillons nous a toujours accompagné pour qu‘on soit à la pointe de la technologie, pour produire toujours plus petit et plus performant. Ce n’est pas une simple relation de sous-traitant, c’est un véritable accompagnement et une relation win-win. Tandis qu’ils nous accompagnaient, nous leur apportions de nouvelles problématiques et défis techniques. Nous étions également plus agile qu’un grand groupe. Les décisions étaient prises et implémentées rapidement. J’aime particulièrement travailler avec des PME, des entreprises à taille humaine. On peut discuter directement avec les experts, on peut rentrer dans les détails parce qu’on sait de quoi on parle. On parle la même langue.

[Kickmaker : Pour les industriels, le risque principal de travailler avec les startups est qu’elle ne maîtrise pas bien leur produit, et se perdent en modifications, changement d’avis etc. Par contre, quand la technologie, la conception et l’industrialisation sont bien maîtrisées, les startups se révèlent plus agiles et flexibles]

Conseils d’un entrepreneur pour la création d’un produit hardware

Mon premier conseil serait de ne pas sous-estimer le travail. C’est toujours bien d’avoir des collaborateurs qui ont des compétences techniques quand on veut se lancer sur ce genre de projet. Il faut avoir un ingénieur mécatronique, un ingénieur électronique etc…

Concernant le Made in France c’est surtout une question de bon sens. Il faut se poser et réfléchir à long terme. Il faut faire des calculs, comparer les prix, les produits, les points techniques et faire des arbitrages en fonction du produit. Il faut aussi de l’argent, surtout dans le hardware. Créer un produit c’est compliqué, ça prend du temps et ça demande de l’implication, il y a beaucoup de risques d’erreur qui peuvent devenir des risques financiers.

Pour ne rien louper des actus industrielles.

Inscrivez-vous à notre newsletter. Pas plus d’une par mois, promis 😉

Commentaires récents