Le design pratiqué chez Kickmaker est une activité de conception technique, selon l’acception anglo-saxonne du terme (design=conception), le but étant de déterminer la structure homogène d’un produit afin de résoudre l’ensemble des contraintes industrielles qui s’y rattachent, en tenant compte des contraintes techniques, économiques, ergonomiques et fonctionnelles.

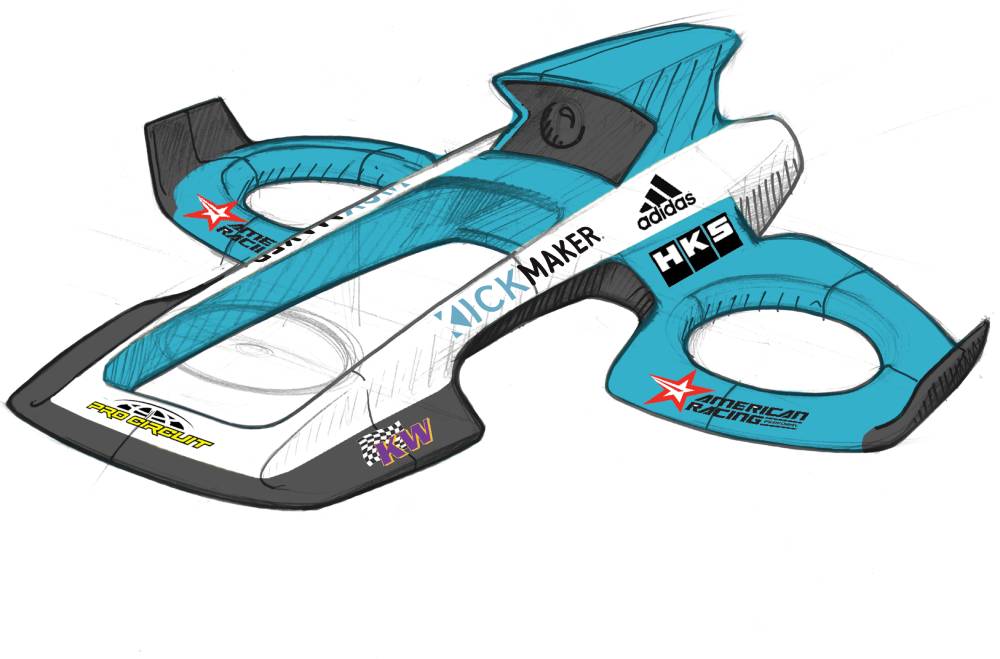

Nous ne faisons pas de design industriel à proprement parlé, mais travaillons en étroite collaboration avec des agences de design telles qu’Elium ou OVA. Il nous arrive néanmoins à certaines occasions d’être force de proposition sur le design.

Un processus de création tripartite

Le processus de création d’un produit est un processus de création tripartite caractérisé par une grande discussion en plusieurs volets qui implique Kickmaker, le client et l’agence de design.

Dans la plupart des cas, le client consulte en premier une agence de design, puis ses partenaires industriels. Nous n’intervenons qu’en second point de contact.

Le client contacte donc les designers qui définissent l’apparence extérieure du produit, les premières fonctionnalités et nous fournissent les premiers dessins, ou fichiers 3D représentant essentiellement les surfaces extérieures.

Puis débutent les échanges. Nous prenons connaissance de leurs propositions, les étudions et déterminons ce qui est faisable ou non en fonction des possibilités techniques, de l’adéquation avec les fonctionnalités attendues, des contraintes budgétaires, puis envoyons à notre tour nos commentaires.

En tenant compte de ces commentaires, les designers font de nouvelles propositions, le client en sélectionne une, nous la récupérons puis commençons à travailler pour en faire un modèle industrialisable. Nous partons de spécifications techniques. Nous intégrons dès le début toutes les contraintes ergonomiques et d’usage du produit. Nous échangeons avec le client, à la recherche des informations les plus exhaustives possibles, en le mettant face à son produit dans des cas d’utilisations concrets, et nous essayons de définir tout ce qui n’est pas industriel et qui ne relève pas purement de l’ingénierie.

Puis, nous invitons les équipes mécaniques, électroniques, mécatroniques à plancher sur le sujet. Nous formalisons les concepts design par des modélisations 3D qui permettent d’obtenir des représentations en perspective des produits designés et d’en décrire les usages. Nous réfléchissons au choix des matériaux en fonction des contraintes techniques, à la gestion des grands assemblages, au processus d’industrialisation, à la maîtrise des coûts de production ainsi que du coût de revient, et aux partenaires industriels futurs qui seront en mesure de produire l’objet.

En tant qu’industriel, nous corrélons la dimension esthétique et pratique et la « fabricabilité » du produit. Notre premier rôle est d’accompagner les agences de design dans la maturation de leur produit.

Une fois le modèle industrialisable réalisé et envoyé à l’agence de design, les rôles s’inversent et ce sont eux qui nous font des retours. Nous entrons dans une phase de finitions fines.

Ce processus de création tripartite est un cheminement jalonné de négociations entre l’esthétique, l’usage, l’ergonomie, la fonctionnalité et la faisabilité industrielle. Le résultat est un compromis entre les différentes parties prenantes.

Points de friction : un design trop éloigné des contraintes industrielles

Il arrive que les agences soient trop éloignées des problématiques et contraintes industrielles de création produit. Elles imaginent des produits difficilement concevables industriellement. Dans ce cas, nous reprenons la main sur le design.

Certaines agences au contraire réalisent un travail poussé, par exemple sur la résistance structurelle, l’assemblage, les interfaces hommes/machines et facilitent par la suite les échanges entre les différents protagonistes (eux, nous et le client).

Ils savent par exemple que la réalisation de tel volume implique la scission de ce volume en plusieurs parties.

Les agences de design orientées design industriel, avec de l’expérience et qui travaillent déjà avec des bureaux d’étude ont une meilleure compréhension des contraintes industrielles (exemple : compatibilités géométriques avec les matériaux). Elles fournissent un travail préliminaire plus poussé, qui prend en compte les problématiques de production.

Les contraintes peuvent être de plusieurs types :

– contraintes d’encombrement : tandis que l’électronique est davantage modulaire, les contraintes se cristallisent au niveau des mécanismes mécaniques et des batteries. La limite technologique contraint parfois les dimensions de l’objet.

– contraintes de fabrication : le produit doit être moulable, démoulable. Les grandes surfaces lisses que souhaitent souvent les agences sont compliquées à réaliser. Il faut alors réfléchir à l’emplacement des plans de joints.

– contraintes de matériaux : solidité, rendu, caractéristiques particulières (transparence), biocompatibilité, éco-conception…

La micro-usine de Kickmaker

Grâce à la micro-usine dédiée à l’assemblage de produits high-tech que nous avons nommée KAL pour Kickmaker Assembly Line, nous prototypons, nous itérons, nous testons beaucoup de formes, de matières. Nous nous offrons les moyens d’être assez réactifs. Les ingénieurs Kickmaker ont une grosse composante maker, une vision plus ouverte qu’un ingénieur classique avec de multiples compétences. Nous ne nous contentons pas d’exécuter un fichier de spécifications, mais nous allons chercher l’innovation et l’optimisation. Dans bien des cas, nous sortons de l’ingénierie classique car nous travaillons sur de nombreux projets innovants qui nécessite de la recherche de processes, de matières, de technologies, de partenaires industriels.

Nous avons un vivier de talents qui savent faire les choses eux-mêmes, avec une approche design. Nous pouvons commencer à tester une conception avec des imprimantes 3D, des propriétés mécaniques (clips, fûts de vis, emboîtement) ou un rendu esthétique en terme de matériaux : passer du tout plastique à des produits bio-sourcés par exemple, ou faire appel à notre vaste réseau de fournisseurs et de prototypistes. Grâce à la KAL, nous pouvons faire des produits semi-finis petites séries ou produits finis fonctionnels avec les matériaux, ainsi que les gammes d’assemblage, des set-up de lignes d’assemblage, des tests de pré-certification.

Commentaires récents