Intro :

Déroulement d’un projet industriel de développement d’un produit high-tech

Le développement d’un produit high-tech est un parcours long et fastidieux, semé d’embûches. Sans une bonne gestion de projet, rigoureuse et bien rodée, l’échec n’est jamais très loin.

Chez Kickmaker, nous gérons les projets de développement de produits high-tech en intégrant au plus tôt les contraintes de l’industrialisation, c’est-à-dire dès la fin de l’étude de faisabilité, et en apportant de l’agilité et de la transparence dans un domaine encore très obscur.

Dans cet article sur le déroulement d’un projet industriel, nous traiterons de l’analyse et de l’expression du besoin, de l’étude de faisabilité, de la phase de conception et de définition, de l’industrialisation, de la validation et homologation et enfin de la production en série.

Cet article n’a pas pour vocation de dresser une liste exhaustive de toutes les étapes de gestion d’un projet industriel mais de vous donner un aperçu de l’ensemble du déroulement. Un zoom particulier sera fait prochainement sur l’industrialisation dans le cadre d’une série d’articles dédiés.

Bonne lecture.

Les différentes phases :

Phase 1 : analyse/expression du besoin.

Phase 2 : étude de faisabilité : réflexion sur la conception, sur l’idée.

Phase 3 : phase de conception et de définition électronique, mécanique, software… Conception d’un prototype fonctionnel qui réponde au cahier des charges & valide les spécifications et l’expression des besoins. Chez Kickmaker, prise en compte des contraintes d’industrialisation.

Phase 4 : industrialisation. Phase critique. Ligne NPI.

Phase 5 : validation / homologation.

Phase 6 : production en série

Ces différentes phases peuvent être également appréciées selon les offres d’accompagnement de Kickmaker :

1/ Analyse et expression du besoin.

Analyser le besoin est une exigence fondamentale pour une création, voir une reconversion de produit. Cette étape permet de définir clairement le but, les objectifs et les limites de l’étude et a pour objet :

- D’identifier le besoin

- D’exprimer le besoin

- De valider le besoin

Un préalable au lancement du projet est la réalisation d’un MRD (Market Requirement Document).

Le Market Requirement Document

Ce document est une analyse fonctionnelle marketing qui dresse le portrait des utilisateurs finaux, décrit les utilisations produit, le marché cible... C’est le haut niveau de l’analyse marketing . Il est lui même le préalable du PRD (Product Requirement Document).

Le Product Requirement Document

Après le MRD, il vous faudra constituer un PRD (Product Requirement Document). Un PRD a pour but de fournir le niveau de détail nécessaire à l’équipe de développement pour lui permettre de comprendre les capacités, les fonctionnalités et les caractéristiques du produit, nécessaires pour répondre aux besoins du marché identifié dans le MRD.

En d’autres termes, un PRD fort définit suffisamment le scope et la portée des capacités du produit pour que l’équipe de développement comprenne ce qu’il faut construire, et comment le construire. Ce sont les spécifications techniques du projet. Il est judicieux que ce soit la maîtrise d’œuvre (MOE) qui réalise ce PRD.

PRD, MOA & MOE

Aujourd’hui, en prestation de service classique, la maîtrise d’ouvrage (MOA) définit le besoin, et la maîtrise d’œuvre (MOE) réalise le travail de conception, et livre le client. Dans l’objectif d’intégrer davantage d’agilité dans la gestion de projet hardware, il est préférable que la maîtrise d’ouvrage (MOA) et la maîtrise d’œuvre (MOE) soit réalisées par la même personne ou la même entité, et que la maîtrise d’œuvre (MOE) garde le rôle de l’Assistance À Maîtrise d’Ouvrage (AMOA) pour discuter et approfondir l’identification du besoin. En résumé, il y a nécessité de casser la séparation AMOA / AMOE et éviter ainsi les problématiques de passation et de compréhension entre les différents acteurs impliqués.

Un PRD figé mais évolutif

Le PRD est un livrable de la phase de faisabilité, qui a pour objectif d’être figé, mais des modifications pourront lui être apportées tout au long du développement produit grâce à des ECR (engineering change request).

Un ECR est une demande d’évolution au cours du projet. Dans la gestion de projet, il est nécessaire de formaliser des ECR car ils entrainent des modifications de scope, donc de charge de travail donc de contrat. Un ECR peut être fait à la demande du client ou du prestataire mais il doit nécessairement avoir l’accord des deux parties. Un ECR peut également être lié à la gestion des risques d’un projet.

Le PRD sera donc versionné durant les différentes phases

Pour la production du PRD, Il est nécessaire d’interroger tous les acteurs impliqués dans ce projet : la technique, la production, la fonction méthode, le marketing… Afin d’avoir une vision la plus globale du projet possible, de formaliser les fonctionnalités du produit dès le départ, d’anticiper les coûts de développement et d’encadrer le déroulement du projet.

Choisissez un EMS différent de votre bureau d’étude

Il est également crucial que le responsable d’exploitation (EMS, ODM…) soit différent de la MOE pour éviter le cas de l’un de nos clients chez Kickmaker qui se retrouve coincé chez son fournisseur/bureau d’ingénierie. Pensant se simplifier la vie, notre client a choisi un bureau d’étude intégré à leur EMS. Le problème : logiquement, aucun design transfert n’a été fait et notre client n’a pas accès à son dossier de production, ni aux fichiers sources qui ont été produits par le bureau d’étude. Résultat ? Ils sont pieds et mains liés à ce bureau et cet EMS, sans aucune possibilité de pouvoir partir.

Impliquez vos partenaires tôt dans le projet

Enfin, il ne faut pas oublier d’impliquer le responsable d’exploitation dans le process assez tôt pour avoir une industrialisation qualifiée. C’est bien de faire de l’industrialisation, mais c’est mieux de faire de l’industrialisation appliquée au partenaire final. Il faut donc identifier deux ou trois EMS avec qui on veut travailler et les impliquer assez tôt.

Cette phase regroupe donc plusieurs étapes :

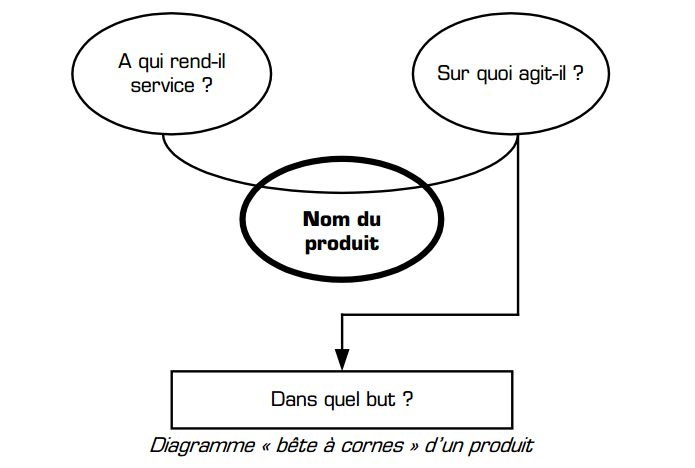

Analyse du besoin :

– Détecter le besoin : étude de marché, audit

– Énoncer le besoin : APTE, bêtes à cornes

– Valider le besoin : stabilité du besoin

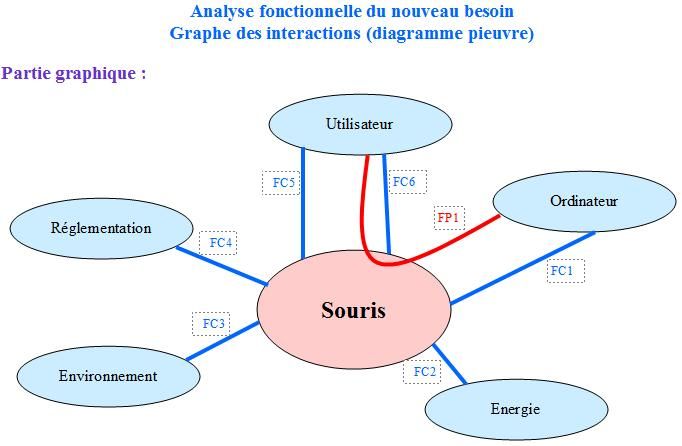

Expression fonctionnelle du besoin :

– Rechercher et ordonner -> environnement, pieuvre, fonctions de service

– Caractériser : critères

– Hiérarchiser / valoriser : tri-croisé

Production du PRD :

– Présentation du problème : marché/contexte, bêtes à cornes

– Énoncé fonctionnel : fonctions de service

– Cadre de réponse : propositions, appel à variante

Il faut penser « fonction » pour définir (ou redéfinir) un PRD qui permet de recenser, caractériser, ordonner, hiérarchiser et valoriser les fonctions d’un produit.

Livrable : PRD

2/ Etudier la faisabilité.

Cette étape a pour objet d’essayer de répondre au besoin exprimé en explorant les différentes voies possibles de développement. Il est alors possible d’affiner le besoin, et de faire apparaître les fonctions assurées par le produit, permettant de satisfaire le besoin exprimé.

L’étude de faisabilité a pour but de :

- Mesurer les objectifs à atteindre, le budget d’étude, le prix de revient, la qualité attendue

- Evaluer les conditions nécessaires à la réussite du projet (timing, matériel, compétences, financement, …),

- Etudier les différents scénarios possibles,

- Planifier la mise en production.

Cela revient à se demander si le projet sera rentable, s’il est techniquement réalisable ou encore si l’entreprise dispose des ressources humaines, financières, techniques pour le mettre en œuvre. Cette étude de faisabilité permet également d’aller chercher des capitaux pour financer la mise en œuvre du projet.

Chez Kickmaker, nous prenons le temps avec nos clients de faire un mapping produit, de bien comprendre et lister toutes les fonctions de services du produit (bête à corne, produit et diagramme des fonctions principales et contraintes – aussi appelé pieuvre).

Nous continuons ensuite de les accompagner sur la caractérisation des fonctions selon des éléments précis chiffrés et quantifiables. Exemples : fonction: Esthétique/ Critère: Noir/ Niveau: RAL 7021/ Tol et Flexibility: RAL 7024 accepté/ et priorisation: MUST Have? Nice Have?

Note: un CDC/ Spec/ ou encore appelé PRD … n’est jamais complétement figé, il peut être amené à évoluer en cours de projet pour diverses raisons.

Livrable : PRD versionné

3/ Concevoir & définir

Cette étape est l’aboutissement final de la définition produit, avant l’industrialisation.

Au cours de cette étape, il vous faudra concevoir un prototype fonctionnel : modèle original qui présente les principales caractéristiques techniques et fonctionnelles du futur produit final ; mais également définir exactement la solution retenue, les composants à fabriquer et qui aboutit à la rédaction du dossier de définition.

Chez Kickmaker, à cette étape nous avons déjà intégré les contraintes de l’industrialisation.

Livrable : PRD versionné + prototype fonctionnel

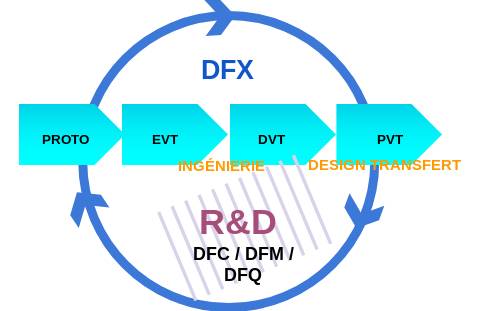

4/ Industrialiser.

Lors de l’industrialisation, vous allez devoir concevoir un prototype industriel et mettre en place l’outil de production du produit final (gammes, temps, outillages, approvisionnements, contrôles…).

Plusieurs étapes constituent la phase d’industrialisation

1/ Le prototype industriel

La première étape de l’industrialisation est celle de la conception d’un prototype industriel qui réponde aux contraintes de l’industrialisation. Pour savoir comment faire un bon prototype industriel, vous pouvez lire notre article dédié à ce sujet.

La conception de ce prototype vient avec un PRD (ou cahier des charges fonctionnel) réalisé au cours des étapes précédentes et définissant les différentes fonctions du produit, ses dimensions, ses performances, l’emballage… Ainsi qu’un plan 3D et le POC utilisé pour lever des fonds. Alors que le POC permet de prouver la fonction du produit, le prototype industriel se projette dans l’industrialisation de ce dernier.

Cette étape de prototype industriel est préliminaire à celles de l’EVT DVT PVT.

2/ l’EVT (engineering validation test)

On commence les premiers prototypes avec des EVT définition “atelier” (ex : avec imprimante 3D etc).

La phase de l’EVT sert à vérifier que le prototype fonctionne avec toutes les fonctionnalités définies dans le cahier des charges ou PRD et qu’on répond bien à l’objectif de l’objet (ex : un aspirateur qui aspire réellement). L’EVT est fait pour s’assurer que l’on n’a pas fait fausse route sur la fonction, et qu’il n’y a pas de fausses notes. Il valide les fonctionnalités.

Livrable : prototype EVT

3/ Le design freeze

Vient ensuite l’étape de design freeze. À cette étape, vous avez confiance en votre design, vous savez qu’il est robuste puisque vous l’avez déjà testé en EVT. Pour passer à la phase de design freeze il est nécessaire d’avoir une 3D terminée, un plan 2D, la définition des matériaux ainsi qu’un plan de test (doc qui résume tous les tests à faire à l’issue du cahier des charges). À cette étape, on fige le design du produit.

4/ Le DVT (design validation test)

Lors du DVT, on teste le design avec des vraies pièces, vraiment aux cotes et avec des matériaux qui se rapprochent de ce que l’on veut. Puis on va voir les fournisseurs pour commencer à produire des pièces. Au début, on peut faire des choix de pièces ou de matières qui permettront de produire le produit en peu d’exemplaires (ex : pièces injectées mais avec moule silicone qui va durer une cinquantaine d’injections mais va permettre de faire des tests de validation)

On entame la phase de DVT quand on est sûr que le design va fonctionner. Ainsi, on peut tester et valider le design, et comme il est rare que cela fonctionne du premier coup, on refait des boucles de tests jusqu’à arriver à un produit satisfaisant.

Une fois toutes les pièces réunies, on fait les assemblages et les tests.

À l’issue du DVT, on doit avoir un document de validation de tous les tests ainsi que les 3D gelées et remises d’équerre. Il est alors possible de passer à la phase de PVT (production validation test).

5/ Le tool go

Le Tool Go représente la définition du nombre de pièces à commander, les conditions logistiques, les délais d’approvisionnement, le prix...

En parallèle du développement produit, les fournisseurs travaillent pour produire les pièces nécessaires. C’est à ce moment–là qu’il faut aller voir l’assembleur pour lui donner les consignes d’assemblage.

En tant que concepteur du produit, on conçoit également une gamme de montage : on a produit les BOM (Bills Of Materials), des présentations des pièces et une notice d’assemblage.

Ensuite les pièces sont envoyées à l’assembleur qui aura préparé la ligne d’assemblage : nombre de postes d’assemblage, ordre, méthode…

L’assembleur va produire un certain nombre de pièces qui seront toutes faites en une journée pour simuler une journée d’assemblage. À l’issu de cette étape, le PVT va pouvoir débuter.

6/ Le PVT (production validation test).

Lors de la phase PVT, on ne touche plus au design mais on valide le process d’assemblage. Lors du DVT, les pièces sont proches de celles qui seront utilisées pour la série, mais assemblées à la main. Pendant le PVT, on simule l’assemblage à la chaîne comme durant la série, et on peut ainsi tester le process d’assemblage. C’est durant cette étape qu’est mise en place la présérie qui permet d’éprouver le design de la pièce et le processus d’assemblage.

Une fois toutes ces étapes validées, l’industrialisation du produit est finie. La validation et la production vont pouvoir débuter.

5/ Valider-Qualifier.

Durant tout le développement produit, la conformité du produit avec la demande est vérifiée. Cette étape permet de la valider une bonne fois pour toutes avant la production.

6/ La production.

Cette étape consiste à réaliser les produits tout en recueillant et en exploitant les données qualitatives de la production afin de maîtriser la qualité, les coûts, la quantité et les délais de livraisons.

En résumé

Une bonne gestion de projet est primordiale pour la réussite du développement d’un produit high-tech.

De plus, n’oubliez pas qu’il faut beaucoup d’argent pour financer la création d’un produit high-tech. Cet argent financera

- La production de la maquette,

- La production du prototype,

- Le lancement de la pré-série,

- Le lancement de la série,

- La partie juridique et contractuelle,

- Le marketing et la communication autour du produit…

Voici quelques facteurs clés de réussite d’un projet industriel :

- Bien identifier le besoin, réaliser son MRD & PRD,

- Bien définir le plan de développement : rythmer et cadencer le projet en le découpant en phases,

- Impliquer les ressources sur le projet et les faire travailler ensemble : faire coopérer harmonieusement des personnes d’horizons divers et des métiers pluridisciplinaires,

- Intégrer très tôt les contraintes d’industrialisation,

- Gérer les risques,

- Travailler de concert avec le clients, le faire participer à chaque étape et l’impliquer dans la prise de décision,

- Savoir faire des compromis,

- toujours évaluer ses choix face à ses objectifs (réalités industrielle ET économique) et savoir repousser des modifications à des versions futures (sinon un projet ne se termine jamais).

Bon courage !

Commentaires récents